ようこそ! 株式会社 若越電器のホームページです。

| 株式会社 若越電器 |

工場紹介(製品紹介を含む)

当社の主流であるチップ抵抗の製造工程を紹介します。

| チップ抵抗製造工程 | ||||||

| NO | 行程 | 説明 | 写真 | |||

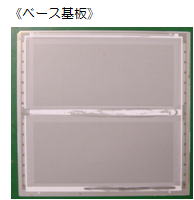

| − | ベース基板 | サイズ: 80*82*1.6〜0.6 材質:セラミック 取り数:4000〜8000 前工程で抵抗パターンが印刷されたベース基板からチップ抵抗を取り出す

|

|

|||

| 1 | トリミング | *YAG/LD レーザーにて抵抗パタンを目的抵抗値にトリミングする |  |

|||

| 2 | スクライブ | YAGレーザー/Co2レーザー装置を使用し、分割ラインを形成する |  |

|||

| 3 | エッジ整形 | スクライブラインのエッジを整形する |  |

|||

| 4 | 保護コート | 抵抗パタンを保護する樹脂コートを塗布する(協力会社) | 写真なし | |||

| 5 | 表示 | スクリーンプリンターで抵抗値表示を行う |  |

|||

| 6 | 基板 チェック |

半完成基板の仕上がり状態をチェックする | 写真なし | |||

| 7 |

スティック ブレーク |

スクライブが入ったブレイクラインに沿って基板をスティック状に分割する |  |

|||

| 8 | 端面着膜 | 基板分割面の端面着膜処理を行う |   |

|||

| 9 | チップ ブレイク |

スティックからチップ形状へ分割する |  |

|||

| 10 | 電極メッキ | 抵抗器の半田付け電極を形成する(協力会社) | 写真なし | |||

| 11 | 特性チェック/ テーピング |

抵抗器の全数特性チェックを行い、出荷リールに巻取りする |  |

|||

| 12 | テーピング チェック |

出荷リールの仕上がり状態を全数チェックする | 写真なし | |||

| 13 | 出荷検査 | 外観/電気/寸法などの抜取り検査、最終チェックを行う |

|

|||

| − | 完成品 | チップ抵抗単品 リールに巻き取られた チップ抵抗 |

|

|||